Propriétés mécaniques

L’équipe METAL étudie les propriétés mécaniques de matériaux métalliques et composites en sollicitation monotone et cyclique. Différentes méthodes d'analyse sont utilisées telles que la tomograhie X, la microscopie à balayage ou encore l'émission acoustique.

LES ESSAIS MECANIQUES MONOTONES

contact : Eric Maire

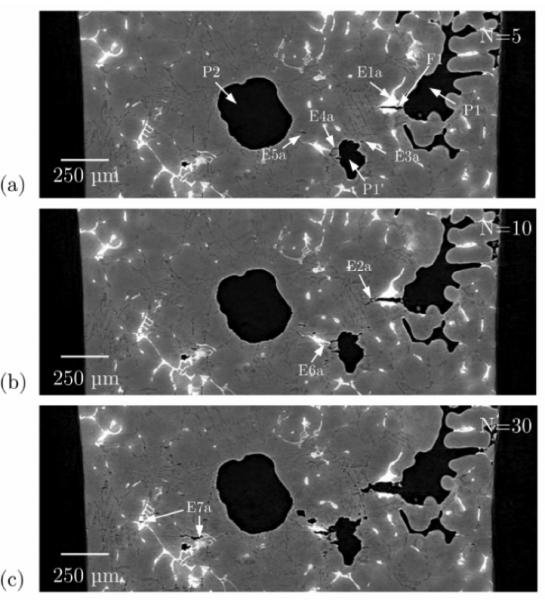

Les essais mécaniques monotones permettent d'étudier la plasticité, l'endommagement et la rupture d'un matériau dans des conditions de chargement où une montée en charge croissante est appliquée à l'échantillon. L'équipe METAL réalise des essais classiques macroscopiques de traction et de compression en utilisant son parc de machines de sollicitation. L'originalité de son approche réside par ailleurs dans l'utilisation quasi systématique d'essais in situ en microscopie ou en tomographie. Sur cette théamatique, une attention particulière est portée à la rupture. La rupture macroscopique d'un métal est précédée de l'apparition de micro-fissures ou de micro-cavités, à l'échelle microscopique, signes de l'endommagement du matériau. Cet endommagement s'amorce puis croît avant de coalescer pour mener à la rupture macroscopique. La quantification de ces trois phases (amorçage, croissance, coalescence) a récemment connu de gros progrès grâce à l'observation in situ en 3D. Pour favoriser ces observations, l'équipe METAL fabrique des composites modèles dont la microstructure simplifiée permet de lever les ambiguïtés habituelles, qui perturbent ces observations. L'exemple le plus récent de ces travaux est la quantification de l'endommagement dans des composites à matrice aluminium renforcés par des inclusions sphériques en verre métallique.

Fig. 1 Evolution de l'endommagement dans un composite ductile en aluminium renforcé par des sphères en verre métallique observée par tomographie aux rayons x synchrotron (ESRF, ID19). (Ferre et al. Materials Science and Technology 2015).

LES ESSAIS EN FATIGUE

contact: Jean-Yves Buffière

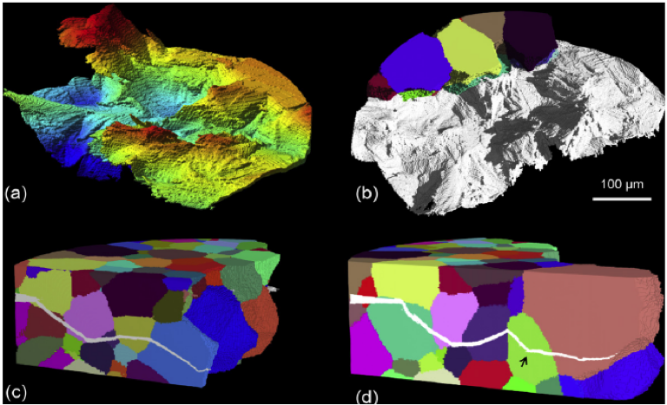

Depuis le début des années 2000, l’équipe METAL a acquis une expérience reconnue dans le domaine de la caractérisation 3D de l’endommagement en fatigue. Plusieurs dispositifs ont été conçus pour appliquer des contraintes mécaniques cycliques dans un tomographe et observer in situ le développement de fissures avec une résolution de l’ordre de quelques microns. Ces essais peuvent être réalisés au laboratoire ou bien au sein d’installations synchrotron. Au laboratoire, l’endommagement en fatigue d’une fonte à graphite sphéroïdal disposant d'un mouchetis naturel a par exemple été étudié. L'emploi du rayonnement synchrotron permet l’utilisation de dispositifs de cyclage in situ plus volumineux qu’en laboratoire car la distance échantillon/détecteur n’y est pas limitée. Des dispositifs permettant de réaliser des essais cycliques à amplitude de contrainte constante ont permis d’observer l’endommagement dans une large gamme de matériaux métalliques de structure en fatigue uni-axiale ou en torsion. La propagation de fissures dans des alliages d’aluminium de moulage a ainsi été observée pour la première fois à haute température (voir Fig. 3). Des essais de fissuration couplé à des mesures de DCT ont également permis de mettre en évidence le cheminement de fissures de fatigue au sein d’un polycristal (Fig. 4).

Fig. 3 Observation du développement de fissures de fatigue à 250°C dans un alliage d’aluminium de moulage utilisé dans l’industrie automobile (Dezecot et al. Acta Materialia 2016).

Fig. 4 Observation in situ de la propagation d’une fissure de fatigue au sein d’un alliage de titane (Herbig et al. Acta Materialia 2011)

CARACTERISATION 2D ET 3D

contact: Sophie Cazottes, Jérôme Adrien, Wolfgang Ludwig

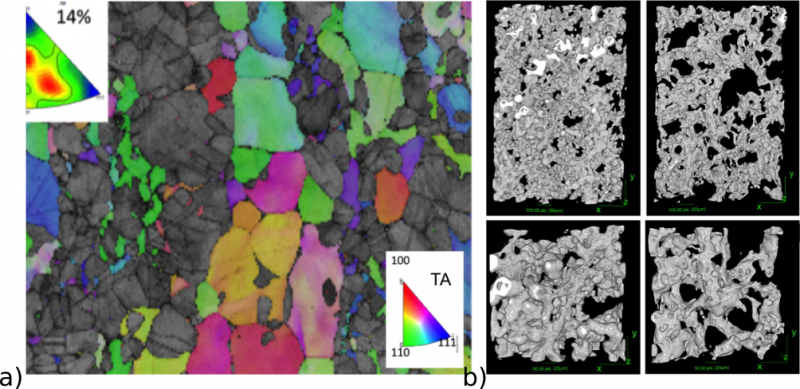

L'équipe METAL et le laboratoire MATEIS sont dotés d’une gamme de caractérisation de la déformation in situ à différentes échelles. Aux échelles micrométriques et submicrométriques, l’équipe METAL est équipée d’un platine de traction permettant de réaliser in situ au MEB des sollicitations de traction ou de flexion 3–4 points. Cette platine peut également être utilisée pour le suivi de déformation par microscopie optique. Il est ainsi possible de caractériser, à l’aide de cartographies d’orientation EBSD (voir Fig. 4a), l’état de déformation à l’échelle des grains de la microstructure. Ces données peuvent ensuite alimenter des modèles de plasticité numérique afin de mieux décrire le comportement des phases en présence.

En complément de ces techniques, l'équipe METAL développe un savoir faire important dans la caractérisation 3D non-destructive des matériaux (voir Fig. 4b). Elle dispose de 2 tomographes à rayons X de laboratoire qui permettent de couvrir une gamme de résolution allant de quelques centaines de nanomètres à la centaine de micromètres. De nombreux dispositifs ont été développés afin de suivre l'évolution des matériaux sous sollicitations. Plusieurs campagnes d'essais sont également réalisées sur les dispositifs synchrotron (ESRF, SOLEIL ou SLS) lorsque des résolutions spatiales et temporelles plus élevées sont nécessaires. Ces dispositifs permettent également de faire de l'imagerie 3D par contraste de phase ou de diffraction (DCT).

Fig. 4 (a) Cartographies EBSD révélant la rotation des grains de ferrite dans un acier duplex, lors d'essais de traction réalisés in situ au MEB (S. Cazottes), (b) Caractérisation 3D de la morphologie de mousses de cuivre pour collecteurs de batteries Lithium ion - tomographe de laboratoire haute résolution, taille de voxel 0,5 µm (A. Etiemble et al. Mater. Sci. Eng., B 2014).

CARACTERISATION PAR EMISSION ACOUSTIQUE

contact: Stéphanie Deschanel

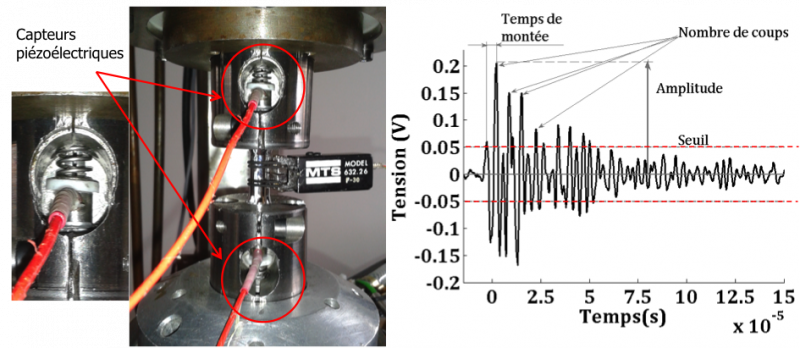

Le groupe METAL et le laboratoire MATEIS possèdent une expertise accrue dans le développement de mesures d'émission acoustique (EA) et l'analyse de données pour un large panel d'expériences et sur différents types de matériaux. L'EA est probablement l'un des outils de contrôle non destructif les plus puissants et les plus polyvalents pour analyser les instabilités dynamiques impliquant des défauts topologiques tels que les avalanches de dislocations, le maclage, les transitions de phase ou la microfissuration. L’EA enregistre les ondes élastiques générées par les déformations inélastiques rapides associées à ces instabilités. En utilisant des modèles de source d’EA appropriés, les caractéristiques de l'onde (amplitude, énergie, durée, fréquence, etc.) peuvent être liées à celles de la source (taille de la microfissure, déformation induite par une avalanche de dislocations ou par l'avancée d’une limite de phase). En utilisant des réseaux de capteurs d’EA, on peut contrôler la répartition des instabilités internes dans les domaines de l'espace, du temps et de l'énergie (voir Fig. 5). La résolution en temps est excellente (10-7s) et les échelle d'énergie investiguées s’étalent sur plusieurs ordres de grandeur. Les sources d'EA peuvent être localisées grâce à la présence de plusieurs capteurs. Des défauts de natures différentes peuvent être différenciés grâce à leurs signatures acoustiques en utilisant des analyses de reconnaissance de forme. Par exemple, l'EA a été utilisée dans le contexte de la fatigue pour suivre les défauts individuels comme les fissures et pour contrôler l’endommagement macroscopique.

Fig. 5 Système d'acquisition de données PCI2 Mistras d’European Physical Acoustic (EPA) avec une fréquence d'échantillonnage de 8MHz et une pré-amplification à 20/40/60 dB. Large gamme de capteurs piézoélectriques (S. Deschanel).